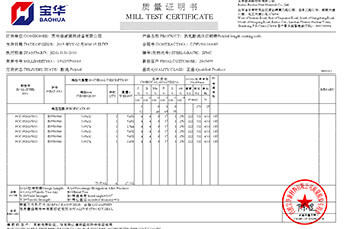

弊社は、出荷毎に常に認定されている製鉄所または代理店からミルシートにひもづけされた鋼材を購入しています。

- 携帯電話:+81 80 3404 6544(日本携帯)

- 電子メール:japan@jcjh.com

過去10年間、お客様の細かな要望に対応しより良いサービスを提供するために、標準品とカスタマイズ品を分けて二つの別個の製造ラインを採用して生産してきました。 標準品のフルオートメーション化と、カスタマイズ品の製造の効率化を実現しました。本ページでは見積書から設計プロセス、納品まで、順序立てて説明させていただきます。

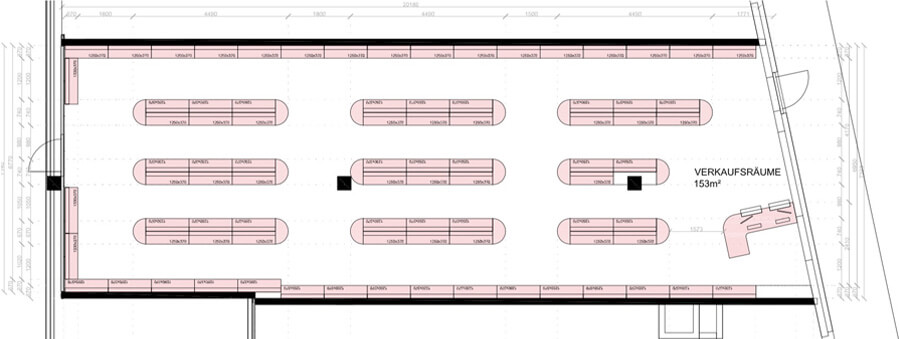

平面レイアウト図からラフプラン提案: 平面レイアウト図から製品の部品構成、仕様、数量リストを作成します。

製品リストに基づいて見積を作成します

詳細確認: 色, ブランドロゴ刻印有無, 梱包仕様など

お客様から頂いた図面に基づいて見積作成、あるいはご要望に基づいて作成した弊社設計図面によって見積提示

設計図面修正と承認

見積書、金型費用、梱包仕様の確認

試作とサンプル確認

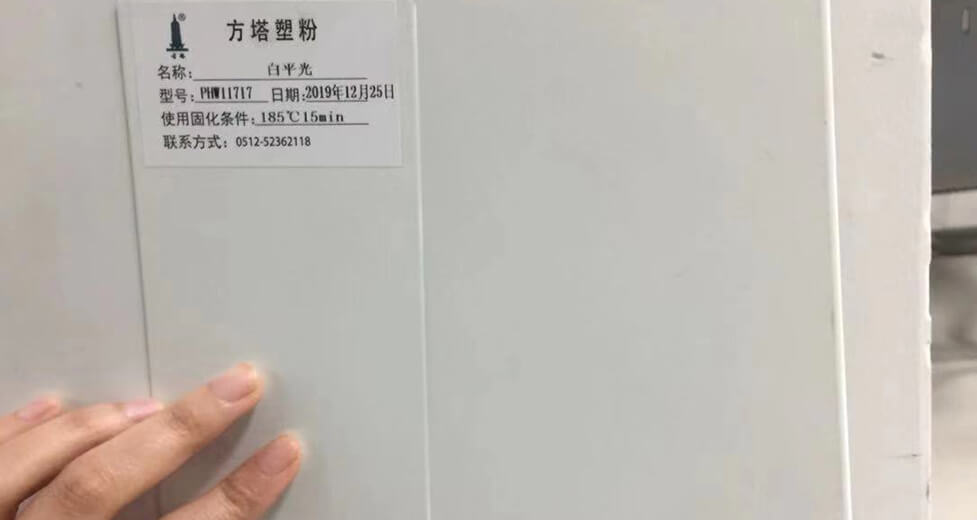

環境に優しい認証された原材料を採用することで、製品品質の担保が取れます。

鋼材と粉体塗料が主な原材料となっています。

弊社は、出荷毎に常に認定されている製鉄所または代理店からミルシートにひもづけされた鋼材を購入しています。

一部のお客様は、各製品に使用される原材料にSGSなどの第三者機関による追加検査を必要とし、過去8年間、合格承認率が100%でした。

他の中国サプライヤーとは異なり、私たちは鋼材の各種特性について非常によく知っていますので、当社の製品に一番相応しい鋼材を選択致します。

粉体塗料についても高品質で環境に配慮した材料のみを採用した粉体塗料専門メーカーから購入しています。弊社は粉体塗料メーカーに対して、発注した粉体塗料が耐久性、長持ちする、環境に負荷が少ないことを確認するため、四半期ごとに原材料と完成品のテストレポート提示を要求します。

ロボットとベルトコンベアにより、スチールコイルから完成品に加工するまで完全オートメーション化による生産をしております。

棚板自動化生産ライン

ベース脚自動化生産ライン

ロールフォーミングライン

半自動化ワイヤ生産

自動ベンダーセンター

ロボット溶接

熟練した作業員は、先進的な生産装置を活用し、あらゆるカスタマイズ金属製品を製作することができます。

金型内製

CNCシャーリング

レーザーカット

CNC ベンダー

手溶接

パンチングとプレス

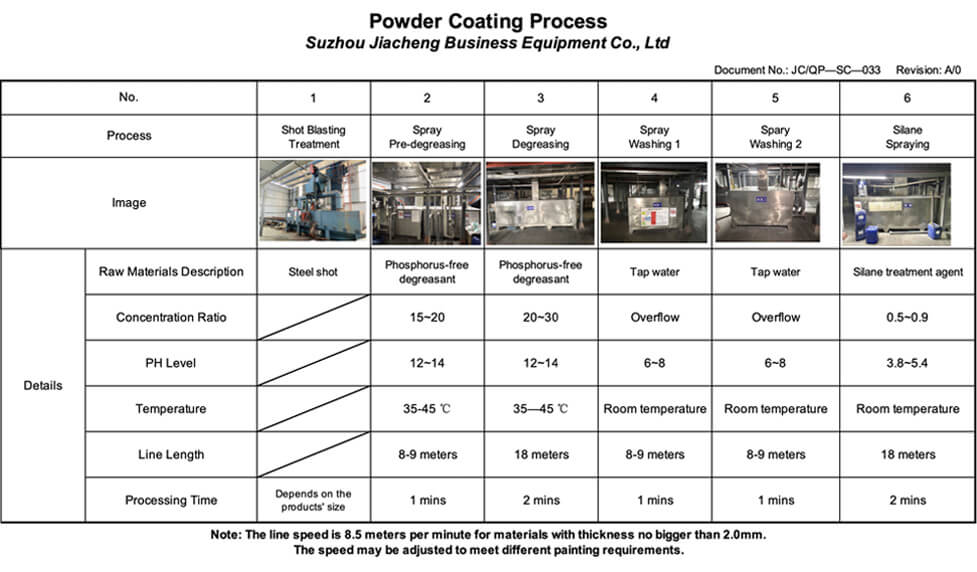

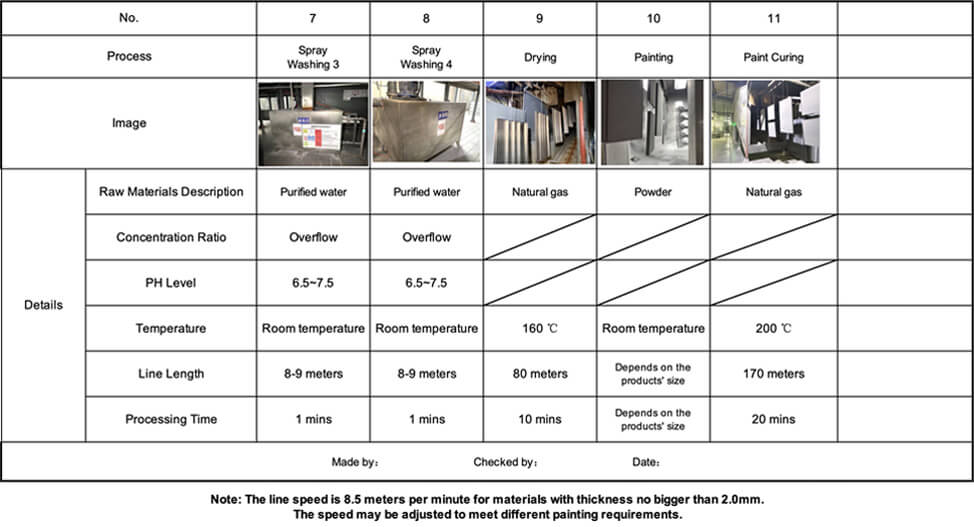

粉体塗装は製造工程における最後で最も重要である工程です。弊社の優れた最新の自動塗装生産ラインにより、耐久性、均一性や多色対応の表面加工が可能な製品を提供致します。

環境配慮のため、前処理において、割高ではありますがリンフリー脱脂剤とシラン処理剤を使用しています。使用済化学物質はすべて回収し社内の廃棄物リサイクルステーションで回収・処理してから、国有廃棄物リサイクルステーションに送り、さらなる処理を行います。

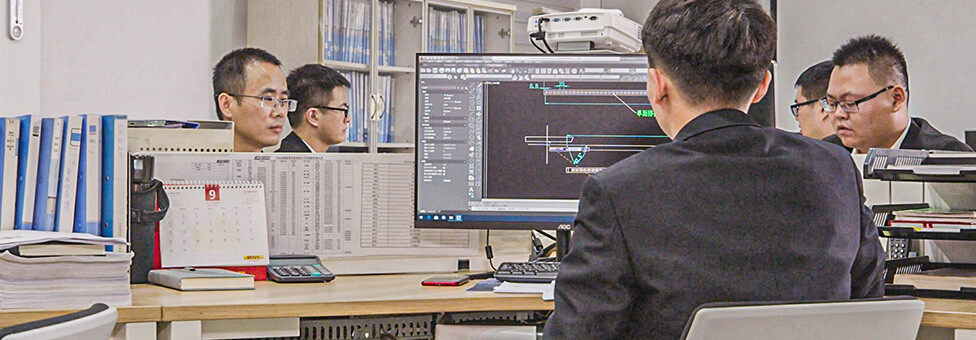

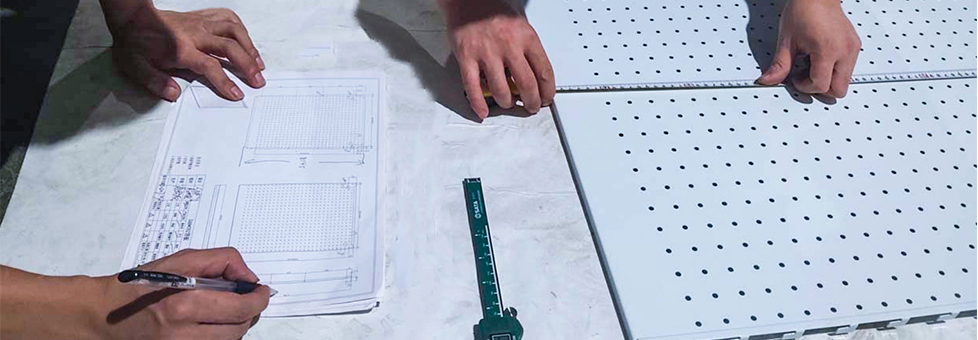

精密さの元は技術部門からの図面の高い要求から始まります。生産は図面に基づきに厳格に進めます。QCチームは、工程抜き取り検査を行います。生地加工後、組立検査し、粉体塗装後も寸法確認を行い、計二回の品質検査を行います。製品出荷前には詳細的なQCレポートを作成します。

倉庫保管と物流に関する専門知識により、さまざまな製品を安全に出荷致します。

数十年の出荷経験により、各構成部品の安全で省スペースの包装についてベストな方法を検討してきました。

また、弊社工場の出荷製品がお客様からそのまま出荷販売できるように、ノックダウン梱包のデザイン協力を致します。